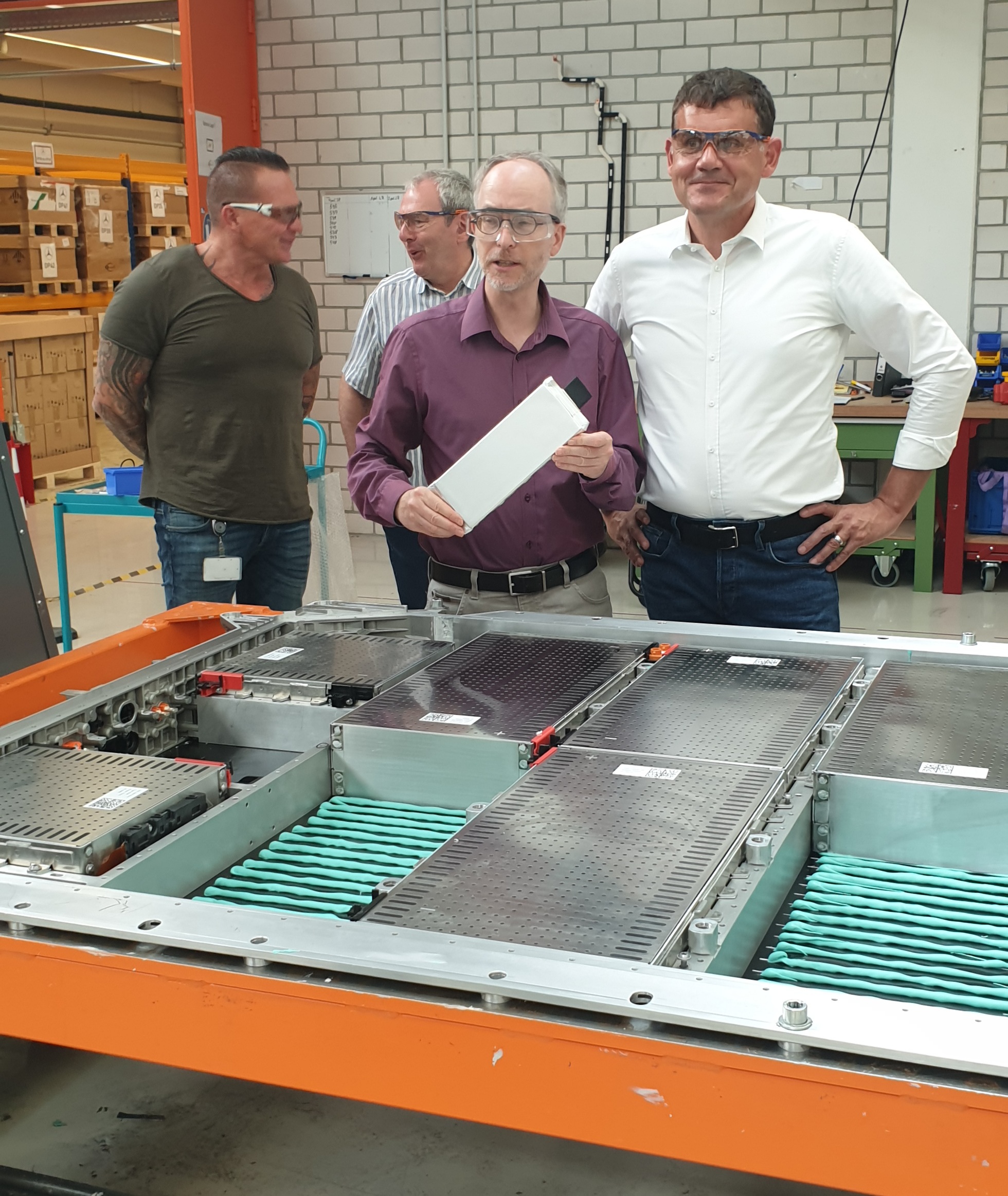

31.07.2022

Besuch bei Farasis

Das Unternehmen Farasis, das im Jahr 2002 in den USA gegründet wurde, hat sich dem Durchbruch der Elektromobilität verschrieben. Es stellt seit dem Jahr 2009 Lithium-Ionen-Energiespeicher her und bezeichnet sich selber als „weltweit führend“. Zunächst wurden die Batterien für die Mikromobilität, später dann auch für Autos, entwickelt und hergestellt.

Die Farasis Energy Europe GmbH hat seit wenigen Jahren ihren Sitz in Frickenhausen (zuvor kurzzeitig am Flughafen Stuttgart), um von hier aus den wichtigen europäischen Markt zu bedienen. In Frickenhausen befindet sich das Entwicklungszentrum. Wichtige Partner im Automobilbereich sind Daimler (mit drei Prozent an Farasis beteiligt) und der chinesische Automobilkonzern Geely. Mit dem deutschen Automobilzulieferer Hella wird gemeinsam ein modulares Batteriemanagementsystem für den Einsatz in Elektrofahrzeugen entwickelt. Ziel ist, die Energiedichte in den Speichermedien zu erhöhen und die Ladezeit weiter zu verkürzen. Die Batterien werden in Autos, Bussen und Lastwagen verbaut. Produziert wird derzeit noch alleine in China. In Bitterfeld (Sachsen-Anhalt) wurde ein Grundstück für ein mögliches Werk erworben. Momentan konzentriert sich das Unternehmen jedoch darauf, eine weitere Produktionsstätte in China zu bauen. In China würden europäische Umwelt- und Sozialstandards eingehalten. Die Kunden würden dies erwarten.

Der Batteriehersteller Farasis verfügt über eine jährliche Produktionskapazität von 21 GWh (Stand 2020) und beschäftigt weltweit rund 5.000 Mitarbeitende, 150 davon in Frickenhausen. An diesem Standort, der die Europazentrale darstellt, findet unter anderem die Softwareentwicklung statt und es werden Prototypen produziert.

Zur Einschätzung der weiteren Entwicklung von Speicherzellen (Zellen sind die kleinsten Speichereinheiten) und Batterien: Die Energiedichte kann weiter gesteigert werden. Alle drei Jahre ist eine Evolution zu erwarten. Das Tempo, in dem Fortschritte erzielt werden, dürfte sich aber verlangsamen. Eine höhere Energiedichte bedeutet tendenziell eine größere Herausforderung für die Sicherheit. Die Langlebigkeit der heutigen Batterien für Pkw wird auf 350.000 Kilometer eingeschätzt (dann noch 80 Prozent der ursprünglichen Leistungsfähigkeit). Kobalt sei noch erforderlich, sein Anteil sinke jedoch.