22.09.2018

… aber wann auf dem Gleis?

Bericht über einen Besuch auf der Bahnmesse Innotrans

Batterieelektronischer Zug von Stadler

Stadler wartete neben Siemens und Bombardier mit einem batterieelektrischen Regionalzug auf. Wie die Fahrzeuge der Mitbewerber kann der Stadler-Flirt mit Akku auf elektrifizierten Streckenabschnitten und Bahnhöfen mit Oberleitung mittels Pantograph die Batterie aufladen und natürlich direkt den Fahrmotor speisen. Nur in nicht elektrifizierten Abschnitten wird die Traktionsenergie aus dem Akku bezogen. Damit bieten sich diese neuen Züge für nicht durchgehend elektrifizierte und für eher kürzere, oberleitungsfreie Stichstrecken, die von einem elektrifizierten Bahnhof abzweigen, an. Stadler gibt die rein batterieelektrische Reichweite seines Zuges, für den bereits die Zulassung vorliegt, mit 80 Kilometer an. Er fährt dann bis zu 140 Stundenkilometer schnell, mit Oberleitung sind 20 km/h mehr möglich. Ein komplett entleerter Akku lädt in nur 20 Minuten auf. Das Unternehmen aus Berlin, das im Gespräch betonte, dass 82 Prozent der Teile aus deutscher Fertigung stammen, beteiligt sich an Ausschreibungen in Schleswig-Holstein und Nordrhein-Westfalen.

Stadler, das auch die Stadtbahnwagen für Stuttgart baut, hat auf der Innotrans so viele Züge präsentiert wie kein anderes Unternehmen.

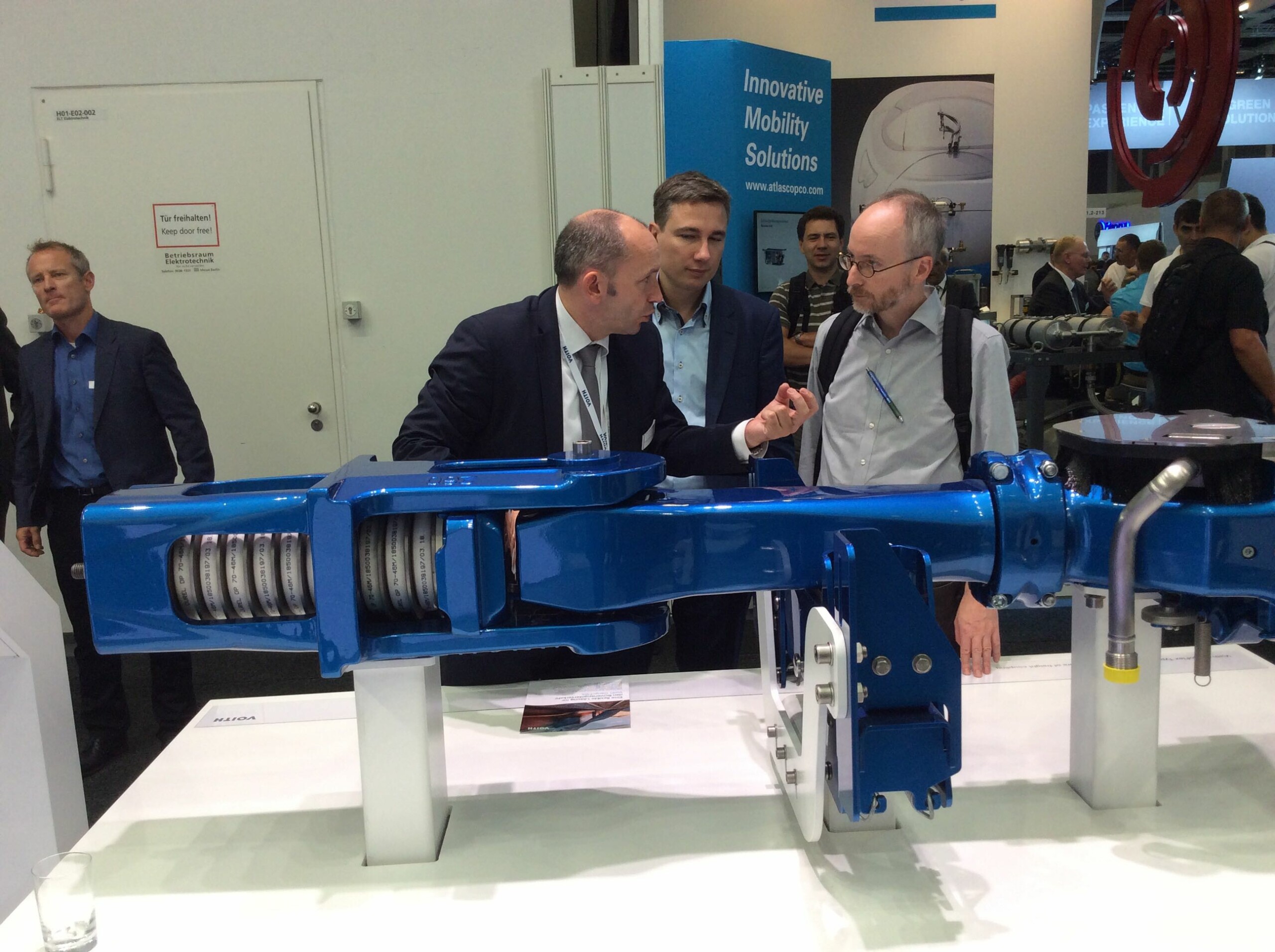

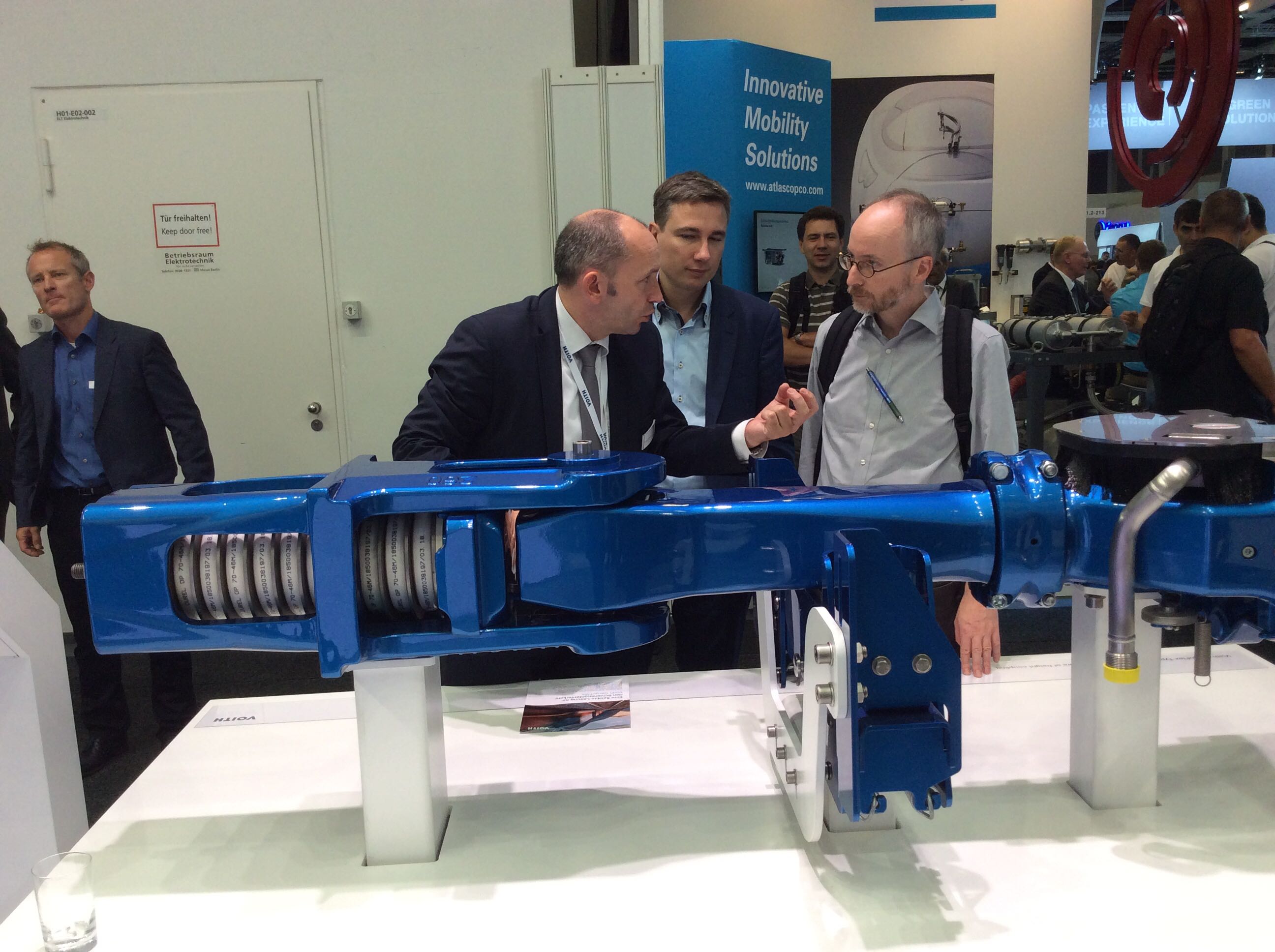

Mittelpufferkupplung von Voith Heidenheim

Mittelpufferkupplung von Voith Heidenheim

Sonderlich innovationsfreudig ist die Bahnbranche bis heute nicht. Am sichtbarsten zeigt sich dies in der seit 150 Jahren gebräuchlichen Schraubenkupplung. Die Güterwagen müssen einzeln von Hand aneinander gekuppelt werden. Dazu müssen Bahnmitarbeiter zwischen die Güterwagen steigen – ein gefährlicher und zeitraubender Job, der noch dazu die Wirtschaftlichkeit des Gütertransports auf der Schiene alt aussehen lässt. Bereits in den 1960er-Jahren wurde ein wesentlich einfacheres, vollautomatisches Kupplungssystem entwickelt, das in den 1970er-Jahren netzweit eingeführt werden sollte. Die dafür notwendige kostspielige Umrüstphase war ein Grund, warum die Staatsbahnen diesen Schritt letztendlich nicht wagten, obwohl der volkswirtschaftliche Nutzen positiv ausfällt. Die Voith CargoFlex, Typ Scharfenberg, geht in ihrem Grundaufbau auf die im Personenverkehr seit Jahrzehnten international weit verbreitete Scharfenberg-Kupplung zurück. Im Wesentlichen hat Voith die bekannte Kupplung für den Güterverkehr adaptiert (insbesondere Anpassung für die deutlich höheren Zug- und Druckkräfte). Der Typ Voith CargoFlex Hybrid ist grundsätzlich für einen Übergangszeitraum auch kompatibel mit der Schraubenkupplung. Alle Güterwagen lassen sich mit dem System nachrüsten. Vorreiter, so erfahren wir im Gespräch, sind die Schweizer SBB. Langsam käme auch die Deutsche Bahn, DB Cargo ließ 120 ältere Güterwagen umrüsten. Kostengünstig ist die Umrüstung für 12.000 Euro pro Kupplung nicht, rechnet sich aber über die Betriebsjahre und mit steigenden Stückzahlen sollen die Kosten sinken.

Einige Infos zu Voith: Das familiengeführte Unternehmen mit Hauptsitz in Heidenheim (Schwäbische Alb) beschäftigt 20.000 Menschen. Es produziert beispielsweise auch Wasserkraftturbinen und Getriebe. Neu im Angebot ist ein E‑Bus, der in Kooperation mit dem polnischen Bushersteller Solaris gebaut wird.

Forschungsprojekt innovativer Güterwagen

Die DB Cargo AG und der Güterwagenbetreiber VTG AG haben gemeinsam den Zuschlag für die Auftragsforschung mit dem Titel „Aufbau und Erprobung von Innovativen Güterwagen“ zur Untersuchung der Migration lärmmindernder und energieeffizienzsteigernder Technologien in Güterwagen erhalten.

An vier verschiedenen Güterzügen wurden und werden unterschiedlichste Komponenten und Technologien praktisch erprobt. Die Ergebnisse des Projektes sollen den Einsatz von innovativen Güterwagen beschleunigen, die leiser, energieeffizienter und gleichzeitig wirtschaftlicher als die bisher eingesetzten sind. Zwei konkrete Beispiele: Um die Lärmabschallung am Rad zu reduzieren, nehmen Ringelemente die Schwingungsenergie des Radsatzes auf und wandeln diese in Wärmeenergie um. Mit einem neuen Bremssystem können alle Wagen eines Zugverbundes gleichzeitig bremsen, wodurch sich der Zug genauer auf die Zielgeschwindigkeit abbremsen lässt und Energie eingespart werden kann.

Die Zwischenergebnisse der Testläufe klingen erfolgversprechend: Einsparung an Traktionsenergie in Höhe von ‑3% bis ‑8% und Lärmreduzierung von ‑4dB(A) bis ‑7dB(A) im Vergleich zu den aktuell gültigen Grenzwerten. Nun ist wichtig, dass die Innovationen, wenn sie sich in weiteren Tests bestätigen, möglichst schnell aufs Gleis kommen. Dafür sollte das technisch machbare (und wirtschaftlich vertretbare) zum Standard werden.

Batterieelektrischer Regiozug von Siemens

Batterieelektrischer Regiozug von Siemens

Die Vertreter von Siemens begannen mit der Vorgeschichte des Akkutriebzuges: Die Bremsenergie weiter in die Umwelt abzugeben wurde vor etwa 15 Jahren als zunehmend sinnlos angesehen. Man begann mit der Rückspeisung ins Netz. Für die Eisenbahnverkehrsunternehmen sei dies aber von der Vergütung her nicht vorteilhaft gewesen. So sei die Entwicklung batterieelektrischer Züge eine logische Konsequenz gewesen. Nun, auf der Innotrans, sei Premiere. Die Österreichische ÖBB fährt den Zug bereits testweise, ab Frühjahr 2019 mit Fahrgästen. Die technischen Daten sind weitgehend mit dem Zug von Stadler vergleichbar. Die Höchstgeschwindigkeit liegt allerdings – unabhängig davon, ob der Strom gerade aus der Oberleitung oder dem Akku kommt – bei maximal Tempo 160. Von einer Terrasse konnten wir auf die Lithium-Titanit-Akkus blicken, die sich auf dem Dach des Zuges befinden. Diese Akkus seien teurer, würden dafür aber 15 Jahre und damit länger als andere durchhalten.

Fazit: Wir bekamen viele technische Neuerungen zu sehen. Nun kommt es darauf an, dass durch eine kluge Förder- und Forderpolitik des Bundes und mutige Entscheidungen der Unternehmen diese Technologien tatsächlich zur Anwendung kommen. Mehr Effizienz, weniger Lärm und der Ausstieg aus dem Dieselantrieb ist möglich – und notwendig.